Chưa có sản phẩm nào trong giỏ hàng.

Giải pháp hàn ống bằng rùa hàn – Tối ưu chất lượng và năng suất

Trong lĩnh vực cơ khí, hàn ống đường kính lớn và thành dày luôn là một thách thức. Với ống thép mạ kẽm kích thước φ350 – φ800mm, dày 10 – 12mm, yêu cầu mối hàn không chỉ chắc chắn mà còn phải đảm bảo tính thẩm mỹ. Bên cạnh đó, sản phẩm còn phải vượt qua kiểm định nghiêm ngặt như ngoại quan và siêu âm UT.

Để đáp ứng nhu cầu này, Hồng Ký giới thiệu giải pháp hàn ống bằng rùa hàn tự hành kết hợp máy hàn điện tử HKMIG500. Đây là bước tiến quan trọng trong tự động hóa hàn ống. Giải pháp giúp nâng cao chất lượng và tăng năng suất thi công.

Những thách thức trong quá trình hàn ống đường kính lớn

Trong thực tế, hàn ống ở vị trí 5G và 6G mang lại rất nhiều khó khăn. Thợ hàn phải xử lý bề mặt, mài sạch lớp mạ kẽm trước khi bắt đầu. Trong quá trình này, dòng điện, tốc độ di chuyển và góc mỏ hàn cũng phải thay đổi liên tục theo từng vị trí.

Với lớp Root, thợ hàn có thể chọn phương án TIG hoặc MIG dây đặc tùy điều kiện thi công. Tuy nhiên, yêu cầu chung là mối hàn đầu tiên phải đảm bảo độ ngấu và độ bền. Đây là yếu tố nền tảng để quá trình hàn ống đạt hiệu quả. Ứng dụng công nghệ hàn ống hiện đại sẽ giúp rút ngắn thời gian và tăng độ chính xác.

Bài toán đảm bảo độ ổn định và chính xác được giải quyết

Rùa hàn tự hành có khả năng điều chỉnh tốc độ di chuyển, vị trí mỏ hàn, dòng điện và tốc độ cấp dây ngay trong quá trình hàn.

Khi kết hợp với máy hàn mig500 Hồng Ký HKMIG500 – một dòng máy hàn MIG công nghiệp hiệu suất cao – thiết bị giúp mối hàn ổn định và đều đặn. Giải pháp này giảm đáng kể sai số do thao tác thủ công. Đây là ưu điểm nổi bật khi hàn các đường dài, yêu cầu tính liên tục và độ chính xác cao, đặc biệt trong hàn ống thép mạ kẽm đường kính lớn.

Kỹ thuật sử dụng bộ lắc mỏ hàn trong hàn ống

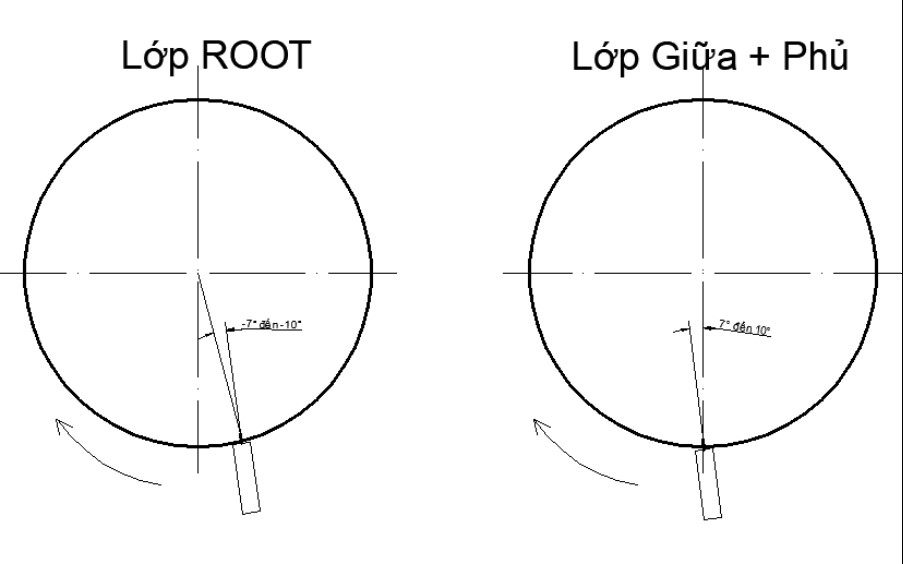

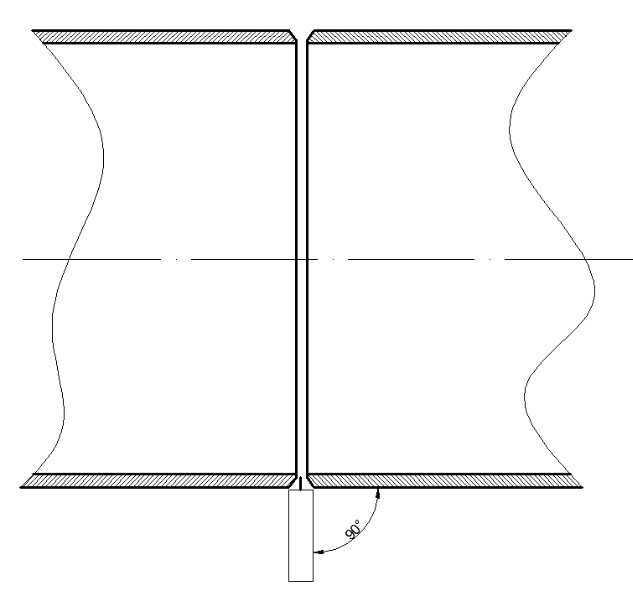

Để đạt kết quả tốt nhất, thợ hàn cần chú ý góc nghiêng của mỏ. Hãy lấy đường thẳng từ tâm ống đến mỏ hàn làm chuẩn. Với lớp Root, mỏ nên đặt nghiêng ngược chiều hàn, góc từ -7 đến -10 độ. Ở lớp giữa và lớp phủ, mỏ đặt xuôi theo hướng hàn, góc 7 đến 10 độ. Góc của mỏ so với mặt phẳng đường hàn cần duy trì 90 độ.

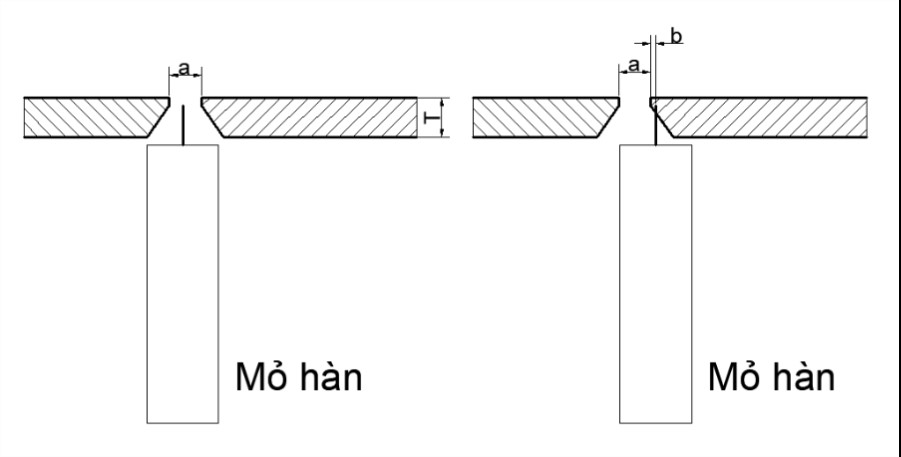

Khoảng cách từ đầu bép hàn đến vị trí hàn cũng cần kiểm soát chặt chẽ. Ở lớp Root, duy trì khoảng 9 – 10mm. Với lớp giữa và phủ, nên giữ khoảng cách 13 – 15mm.

Kỹ thuật lắc mỏ hàn để tối ưu chất lượng mối hàn

Khi hàn ống, việc lắc mỏ hàn giúp kim loại nóng chảy phân bổ đều. Cách này hạn chế khuyết tật và tạo mối hàn có độ rộng phù hợp.

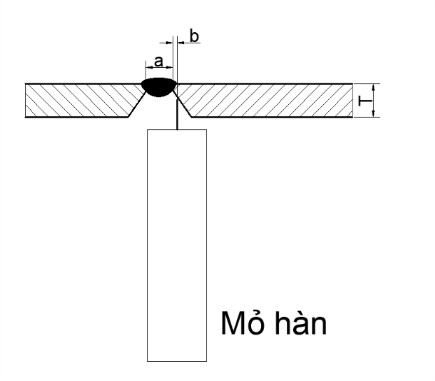

Ở lớp Root, mỏ lắc qua lại hai bên khe hở nhưng không dừng lại. Nếu khe rộng 3 – 5mm, biên độ lắc mở rộng thêm 2 – 3mm mỗi phía. Tổng bề rộng mối hàn khi đó bằng khe hở cộng với hai lần khoảng b (a + 2b).

Với lớp giữa và phủ, mỏ cũng lắc qua lại hai bên. Tuy nhiên, tại mép hàn cần dừng lại 1 – 2 giây để kim loại lấp đầy và ăn ngấu tốt hơn. Khi lớp hàn có bề rộng 5 – 8mm, biên độ lắc mở rộng thêm 2 – 3mm mỗi phía. Tổng bề rộng mối hàn vẫn tính theo công thức a + 2b.

Nhờ cách lắc này, mối hàn có độ rộng ổn định, hạn chế rỗ khí và đảm bảo độ bền cho toàn bộ mối nối. Đây là yếu tố quan trọng trong việc ứng dụng công nghệ hàn ống hiện đại vào các dự án cơ khí lớn.

Tốc độ di chuyển khi hàn ống cũng cần thay đổi theo vị trí. Đoạn đầu hàn nhanh, chậm lại từ vị trí 9 giờ đến 3 giờ, sau đó tăng tốc trở lại. Trong suốt quá trình, tâm mỏ hàn phải luôn hướng vào khe hàn để duy trì độ chính xác.

Giải pháp rùa hàn tự hành kết hợp máy hàn điện tử HKMIG500 – Lựa chọn tối ưu cho công nghiệp hàn ống

Giải pháp rùa hàn tự hành kết hợp máy hàn MIG công nghiệp HKMIG500 giúp thợ hàn kiểm soát quá trình dễ dàng hơn. Đồng thời, nó nâng cao năng suất, giảm sức lao động thủ công và bảo đảm mối hàn đạt chuẩn kỹ thuật. Đây là lựa chọn tối ưu cho các công trình hàn ống thép mạ kẽm đường kính lớn, thành dày, yêu cầu chất lượng và độ bền cao.

Liên hệ Hotline 1900 636 535 để được tư vấn và hỗ trợ nhanh nhất. Giải pháp hàn ống bằng rùa hàn tự hành sẽ mang đến hiệu quả vượt trội khi kết hợp cùng công nghệ hàn ống hiện đại trong sản xuất cơ khí.

Giải pháp liên quan

Hàn dầm cẩu trục bằng máy hồ quang chìm HKSUB500 Hồng Ký

Công nghệ hàn hồ quang chìm (SAW = Submerged Arc Welding) là một quá trình hàn hồ quang nóng chảy giữa điện cực dây hàn và vật hàn dưới lớp thuốc bảo vệ. Quy trình này được phát minh bởi Viện Hàn Điện EO Paton ở Kyiv, Ukraine. Bằng sáng chế đầu tiên về phương […]

Máy hàn

Máy hàn